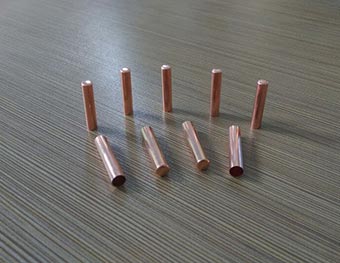

冲压件:五金加工里面用的 多的,指的是在室温条件下,钢/有色金属等板材用模具,由压力机提供加工所需压力而成形为指定形状。

五金冲压件广泛的应用于我们生活当中的各个领域,包括一些电子器件、汽车配件、装饰材料等等。我们通常说的冲压件一般是指的是冷冲压零件 ,举个例子,一块铁板,想把它变成个快餐盘,那就得先设计一套模具,模具的工作面就是盘子的形状,用模具压这铁板,就变成你想要的盘子了,这就是冷冲压,就是直接用模具对五金材料进行冲压。

利坤生产的五金冲压件的硬度检测采用洛氏硬度计。小型的、具有复杂形状的冲压件,可以用来测试平面很小,无法在普通台式洛氏硬度计上检测。

冲压件加工包括冲裁、弯曲、拉深、成形、精整等工序。冲压件加工的材料主要是热轧或冷轧(以冷轧为主)的金属板带材料,例如碳钢板、合金钢板、弹簧钢板、镀锌板、镀锡板、不锈钢板、铜及铜合金板、铝及铝合金板等。

冲压件材料的硬度检测,其主要目的就是确定购入的金属板材退火程度是否适于随后将要进行的冲压件加工,不同种类的冲压件加工工艺,需要不同硬度级别的板材。用于冲压件加工的铝合金板可用韦氏硬度计检测,材料厚度大于13mm时可改用巴氏硬度计,纯铝板或低硬度铝合金板应采用巴氏硬度计。

在冲压件行业里,冲压有时也称板材成形,但略有区别。所谓板材成型是指用板材、薄壁管、薄型材等作为原材料进行 塑性加工的成形方法统称为板材成形,此时,厚板方向的变形一般不着重考虑。

五金冲压件工艺开发的意义与生产冲压阶段

【一】、

汽车冲压件工艺开发的意义

汽车冲压件工艺开发的意义汽车冲压件制造是汽车制造的重要组成部分,对冲压工艺技术质量的控制,有利于提升整个汽车制造质量。冲压工艺是一种金属加工方法,利用冲压设备及模具对金属板料施加压力,使金属板料发生塑性变形及分离,从而获得设计预期的冲压零件。汽车冲压件工艺的开发进程对整个项目进度有着重要的影响,在开发过程中应当严格把关,工艺及模具问题,尽可能降低冲压故障率,从而提升冲压件质量。

一,汽车冲压件工艺开发有利于提升工艺质量保证产品性能,以及缩短加工制造的周期,节约加工制造成本,对于提升企业效益和社会经济有着重要的意义。

二,汽车冲压件工艺开发有利于提升汽车品质及使用体验,能够为我国汽车行业带来新的商机。

三,设计开发新型且科学合理的汽车冲压件工艺,对于提升汽车使用性能和质量要求有着极大的推动作用,这对于促进汽车制造行业的发展有着重要意义。

【二】、汽车生产冲压件阶段

在整个汽车开发过程中,冲压板料成本约占汽车白车身成本的36%,整车材料利用率每提升1%,整车的材料工艺消耗将减少约10kg,单车成本能降低55元,日韩车企在材料利用率方面明显优于国内车企,成本控制上优点明显。以汽车车身上同样的20个关键冲压件的材料利用率为计算口径,日本丰田较好状态能达到63%,韩国现代较好状态能达到60%,而国内绝大部分车企是52%~57%,与日韩车企比较差距较大。根据同步工程的分析,当利用率到达54%以上后,提高难度越来越大,需要在设计的初期投人多时间和人力并开展前期同步工程对怎么提高利用率进行深入研究。

冲压件材料利用率涉及面比较广,车身整体造型及分缝、产品新结构、冲压工艺编制、冲压模面设置、卷料的规格选择,模具结构、冲压设备、调试阶段及生产阶段的精细化提升等都将影响材料利用率,其中产品整体造型及产品本身结构对材料利用率的影响较为关键。把材料利用率提升的过程划分为5个阶段:1阶段:SE(同步或并行工程)阶段;2阶段:设计会签阶段;3阶段:预验收阶段;4阶段:精度恢复阶段;5阶段:量产稳定阶段。其中影响较大的是1阶段SE和2阶段设计会签。

冲压件结构设计的不合理决定了材料利用率较低,并且由于冲压件的结构设计造成的材料利用率低而无法提升,冲压件的造型决定了材料利用率的上限,因此冲压件设计合理与否决定着然后材料利用率的高低。

1、冲压件造型合理

通过SE工程对冲压件结构研讨、排样布置等方式尽可能优化每件冲压件的材料可利用率,表1所示方案二合并的材料利用率高,造型奇特的材料利用率低,常规设计的材料利用率高,如表2所示。

因此冲压件设计阶段选择合理的造型结构非常重要,也直接影响着整车制造成本。

2、冲压件分件合理

通过与开发部门的研讨,在冲压件前期的设计阶段满足冲压件性能的前提下尽可能优化结构,达到零件的较大的材料利用率。冲压件数据两端凸出,不利于后期模具工艺的制定,也极大的影响了材料利用率。

沧州利坤有限公司(http://www.czlkdz.com)产品生产传感器外壳、传感器配件等各种产品。广泛应用于汽车工业、工程机械、建筑工程、家具五金、制冷设备以及船舶、机床等制造工业中。另外我公司拥有铸造生产设备、机加工设备和检测设备,能满足客户对不同等级的平板量具产品质量和理化性能的要求。